Em setores como manufatura industrial, petroquímica e engenharia de construção, as máquinas de corte orbital de tubos são amplamente utilizadas em operações de corte de diversos tipos de tubos devido à sua alta eficiência, precisão e praticidade. Com a ampla popularidade dos equipamentos, como realizar corretamente a manutenção diária e prolongar efetivamente sua vida útil tornou-se o foco de muitas empresas. Este artigo abordará sistematicamente a manutenção de máquinas de corte orbital de tubos para ajudar os usuários a dominar as habilidades científicas de manutenção e a obter uma gestão e utilização eficientes dos equipamentos.

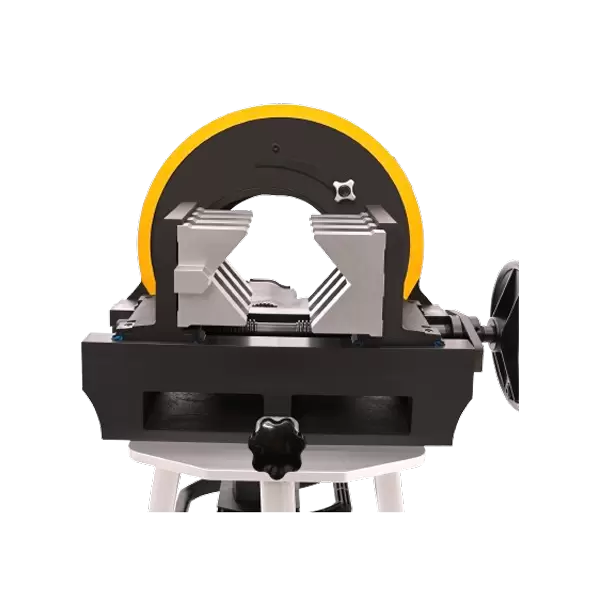

A máquina de corte orbital de tubos é um equipamento automatizado projetado para corte de tubos. É composta principalmente por um sistema de trilhos, um dispositivo de corte, um mecanismo de acionamento, um sistema de controle elétrico e acessórios auxiliares. O equipamento realiza cortes de alta precisão ao longo da superfície do tubo, instalando um trilho na parte externa do tubo. É adequado para tubos de diversos materiais, como aço carbono, aço inoxidável e aço-liga.

Devido ao ambiente operacional complexo e ao longo tempo de operação contínua, a máquina de corte orbital de tubos é facilmente afetada por poeira, óleo, alta temperatura, alta pressão e outros fatores durante o uso. Se não for realizada a manutenção adequada, é fácil causar problemas como aumento do desgaste das peças mecânicas, falhas elétricas frequentes e diminuição da precisão do corte. A negligência prolongada na manutenção não afeta apenas a eficiência da produção, mas também pode levar ao sucateamento do equipamento e ao aumento dos custos de operação e manutenção da empresa. Portanto, estabelecer um mecanismo de manutenção diária científico e padronizado desempenha um papel importante na extensão da vida útil do equipamento.

Limpeza e manutenção

Limpeza imediatamente após a operação: Após cada operação, limpe as limalhas de ferro, resíduos de corte, manchas de óleo, etc. na superfície da máquina a tempo para evitar corrosão.

Limpeza do trilho-guia: use um pano não tecido ou uma escova macia para limpar a superfície do trilho-guia regularmente para evitar que poeira e limalhas de ferro se acumulem e afetem a precisão do funcionamento.

Limpeza da carcaça do mainframe: use um pano levemente úmido para limpar a carcaça e não enxágue diretamente com água para evitar danos ao sistema de controle eletrônico.

Lubrificação e manutenção

Lubrificação do trilho-guia: De acordo com a frequência de uso, adicione óleo lubrificante especial para o trilho-guia pelo menos uma vez por semana para garantir um movimento suave.

Lubrificação da engrenagem/corrente: Verifique o estado de lubrificação da engrenagem ou da corrente regularmente, adicione ou substitua a graxa e evite o desgaste agravado devido ao desgaste a seco.

Lubrificação do cursor: O cursor é uma estrutura fundamental que suporta as peças móveis e precisa ser mantido bem lubrificado. Recomenda-se adicionar graxa a cada 100 horas de operação.

Inspeção de aperto

Parafusos e porcas: Verifique se os parafusos e porcas de todas as peças de conexão estão apertados, especialmente a conexão entre a esteira e a máquina principal e o dispositivo de fixação.

Plugue do cabo: Verifique se a interface do cabo está firme e não solta para evitar falha de energia ou curto-circuito devido ao mau contato durante o corte.

Inspeção do sistema elétrico

Caixa de controle elétrico: Abra a caixa de controle elétrico regularmente para verificar problemas como envelhecimento da linha, fiação solta e danos aos componentes.

Botões e painéis sensíveis ao toque: Teste se o botão de parada de emergência, o botão de partida, as teclas de direção, etc. são sensíveis e confiáveis.

Estado do motor: observe se o som do motor está normal, verifique se a temperatura está muito alta e meça o valor atual, se necessário.

Manutenção do sistema de corte

Bico/bico de corte: Os sistemas de corte por chama ou plasma precisam verificar regularmente se o bico de corte está bloqueado ou deformado para manter o fluxo de ar desobstruído.

Sistema de gás: Verifique se o tubo de ar está vazando, envelhecido ou torto e limpe o elemento do filtro para garantir uma pressão de ar estável.

Eletrodo e tampa de pulverização (corte de plasma): substitua eletrodos ou tampas de pulverização muito desgastados a tempo para garantir a estabilidade e a eficiência do corte.

Estabelecer um sistema de manutenção: esclarecer o responsável, os nós de tempo e os padrões de inspeção;

Elaborar formulários de inspeção: inspeção diária pelos operadores + inspeção regular pelos trabalhadores de manutenção;

Use o gerenciamento de etiquetas: etiquete as peças inspecionadas para facilitar o rastreamento;

Operadores de trem: popularizar o conhecimento sobre inspeção diária de equipamentos;

Configure uma caixa de ferramentas especial: evite usar ferramentas inadequadas que podem causar danos ao equipamento.

Evite operação de sobrecarga: Ao cortar, escolha uma velocidade e pressão de gás razoáveis de acordo com o material do tubo para evitar sobrecarga do equipamento.

Evite partidas e paradas frequentes: partidas e paradas constantes aumentam o desgaste do motor e das engrenagens. Recomenda-se organizar o processo de operação de forma razoável.

Evite ambientes com altas temperaturas e alta umidade: umidade e altas temperaturas podem facilmente causar curto-circuito ou ferrugem no sistema de controle eletrônico. Recomenda-se configurar equipamentos de secagem ou dispositivos de ventilação.

Evite impactos e quedas: A embalagem deve ser à prova de choque durante o transporte ou manuseio para evitar danos às peças de precisão, como trilhos e máquinas principais.

Gestão de pessoas fixas e postos fixos: Os operadores devem ser treinados profissionalmente para evitar danos ao equipamento causados por operação incorreta.

Como um equipamento industrial de alta precisão e alta eficiência, a vida útil da máquina de corte orbital de tubos depende não apenas da qualidade de fabricação, mas também da manutenção cuidadosa e do gerenciamento científico do usuário. Por meio de planos de manutenção científicos, operadores profissionais e processos de uso padronizados, não só a vida útil do equipamento pode ser significativamente estendida, como também a precisão do corte e a eficiência do trabalho podem ser aprimoradas, de modo a atingir verdadeiramente o objetivo de "manutenção em vez de reparo, reduzindo custos e aumentando a eficiência".

Como uma fábrica profissional de máquinas de corte orbital de tubos, não nos comprometemos apenas a fornecer aos clientes equipamentos de corte de alto desempenho e precisão, mas também atribuímos maior importância ao serviço pós-venda e às orientações de uso. Na fase de projeto do produto, consideramos integralmente a estabilidade e a manutenibilidade do equipamento em operação a longo prazo, e fornecemos manuais de manutenção detalhados e suporte de treinamento operacional para ajudar os clientes a reduzir a taxa de falhas e prolongar a vida útil do equipamento. Acreditamos firmemente que somente quando o equipamento é estável, confiável e recebe a manutenção adequada é que o valor do investimento do cliente pode ser maximizado.