As indústrias de engenharia offshore e construção naval operam em alguns dos ambientes mais exigentes do mundo. Integridade estrutural, segurança e durabilidade são fundamentais, visto que os componentes devem suportar condições marítimas severas, altas pressões e materiais corrosivos. A soldagem desempenha um papel crucial para garantir esses padrões, e entre as tecnologias mais avançadas empregadas atualmente está a soldagem orbital. As máquinas de soldagem orbital revolucionaram a forma como tubos e conexões são unidos, proporcionando precisão, consistência e eficiência incomparáveis. Este artigo explora as aplicações, vantagens e considerações das máquinas de soldagem orbital na engenharia offshore e na construção naval.

As máquinas de soldagem orbital são sistemas de soldagem automatizados que giram o eletrodo de soldagem ou a peça de trabalho em torno de um eixo fixo, geralmente o tubo. Ao contrário da soldagem manual tradicional, a soldagem orbital permite o controle preciso de parâmetros de soldagem, como velocidade, corrente, tensão e alimentação de material de adição. Essa tecnologia garante soldas de alta qualidade e repetíveis, que atendem aos rigorosos padrões industriais.

As principais características das máquinas de soldagem orbital incluem:

Controle automatizado: Regulação precisa dos parâmetros de soldagem para resultados consistentes.

Cobertura de 360 graus: Soldas contínuas ao redor da circunferência de tubos e canos.

Adaptabilidade aos materiais: Adequado para aço inoxidável, titânio, ligas de níquel e outros metais de alto desempenho.

Documentação e rastreabilidade: Registro automático de dados de soldagem para garantia da qualidade.

A soldagem é a espinha dorsal da engenharia offshore e da construção naval, particularmente na construção de dutos, vasos de pressão, cascos de navios e estruturas de plataformas. Esses setores enfrentam desafios únicos, incluindo:

Condições ambientais adversas: Água salgada, alta umidade e temperaturas variáveis aumentam os riscos de corrosão.

Sistemas de alta pressão: Oleodutos submarinos e tanques pressurizados exigem soldas capazes de suportar pressões internas extremas.

Aplicações críticas para a segurança: Falhas de soldagem podem levar a acidentes catastróficos, riscos ambientais e perdas econômicas significativas.

Estruturas complexas: Navios e plataformas offshore contêm redes de tubulação intrincadas que exigem soldagem de alta precisão.

Nesse contexto, as máquinas de soldagem orbital oferecem soluções que a soldagem manual não consegue igualar, principalmente para conexões tubulares de alta qualidade e operações em espaços confinados.

A produção de petróleo e gás em alto-mar envolve a construção de extensas redes de dutos submarinos para o transporte de petróleo bruto e gás natural. Esses dutos devem resistir à pressão interna, à corrosão externa e ao estresse mecânico causado pelas correntes oceânicas e pelas condições do fundo do mar.

As máquinas de soldagem orbital são utilizadas para:

Soldar tubos de aço inoxidável e de alta liga com juntas consistentes e sem defeitos.

Minimizar erros humanos em ambientes remotos ou submersos.

Garantir que as soldas atendam aos padrões da indústria, como API 1104 e ISO 15614-1.

A soldagem orbital automatizada melhora a confiabilidade de dutos submarinos, que são essenciais para a segurança operacional e a proteção ambiental.

As plataformas offshore requerem vasos de pressão para separação de gases, armazenamento de petróleo bruto e processamento químico. Esses vasos geralmente envolvem tubulações de aço inoxidável ou liga de níquel com paredes finas.

As máquinas de soldagem orbital oferecem:

Soldagem de precisão para tubos de paredes finas, reduzindo o risco de perfuração ou deformação.

Qualidade de solda consistente para aplicações de alta pressão, garantindo a integridade do vaso.

Documentação para fins de inspeção e certificação.

Os sistemas hidráulicos em plataformas offshore controlam máquinas pesadas, guindastes e válvulas, enquanto os sistemas de refrigeração gerenciam o calor gerado pelos equipamentos. Esses sistemas geralmente envolvem redes complexas de tubulações de pequeno diâmetro.

As máquinas de soldagem orbital são ideais para:

União de tubulações de pequeno diâmetro ou com configurações complexas.

Garantir soldas sem vazamentos em circuitos hidráulicos e de refrigeração críticos.

Aumentar a eficiência reduzindo a necessidade de retrabalho e inspeções.

Os cascos de navios, particularmente aqueles feitos de aço de alta resistência ou ligas resistentes à corrosão, exigem soldagem extensiva ao longo de juntas e anteparas. Embora a soldagem a arco tradicional seja comumente usada para chapas grandes, a soldagem orbital é empregada para:

Conexão das tubulações internas dos sistemas de lastro, combustível e água.

Garantir soldas consistentes em espaços confinados onde a soldagem manual é difícil.

Melhorar a integridade estrutural reduzindo a probabilidade de defeitos de solda.

Os navios modernos contêm sistemas complexos de tubulação para combustível, água, ar e hidráulica. As máquinas de soldagem orbital proporcionam:

Precisão e repetibilidade para longos trechos de tubulação.

Redução do tempo de inatividade através da minimização de rejeições de solda.

Conformidade com normas de segurança marítima, como as regras da DNV GL.

Certos navios de guerra e de luxo utilizam titânio, aço inoxidável duplex e outras ligas de alto desempenho para maior resistência à corrosão e redução de peso. A soldagem manual desses materiais é desafiadora devido à alta sensibilidade ao calor. Máquinas de soldagem orbital:

Controle a entrada de calor para evitar deformações e rachaduras.

Produzir soldas de alta qualidade, sem vazamentos e resistentes à corrosão.

Permitir processos de soldagem automatizados e rastreáveis que atendam aos requisitos de certificação naval.

Consistência e precisão: o controle automatizado garante que cada solda seja idêntica, reduzindo o risco de defeitos.

Alta produtividade: Um único operador pode gerenciar várias soldagens simultaneamente, melhorando a eficiência do projeto.

Garantia de Qualidade: O monitoramento e o registro de dados integrados facilitam a inspeção e a certificação.

Segurança: A operação remota reduz a exposição do trabalhador a superfícies quentes, vapores e riscos em espaços confinados.

Adaptabilidade: Adequado para uma ampla gama de materiais, tamanhos de tubos e posições de soldagem.

Eficiência de custos: Menos defeitos, menos retrabalho e maior confiabilidade resultam em economia de custos a longo prazo.

Embora a soldagem orbital ofereça muitas vantagens, sua implementação bem-sucedida requer:

Treinamento adequado: Os operadores devem compreender a configuração da máquina, a seleção de parâmetros e as propriedades dos materiais.

Compatibilidade de materiais: Certas ligas exóticas exigem programas de soldagem e gases de proteção específicos.

Manutenção: A calibração e a manutenção regulares são essenciais para manter a precisão.

Controle de qualidade: O monitoramento contínuo dos parâmetros de soldagem garante a conformidade com os padrões da indústria.

Com a evolução contínua da engenharia offshore e da construção naval, espera-se que a tecnologia de soldagem orbital avance de diversas maneiras:

Integração com sistemas de robótica e automação para linhas de montagem em larga escala.

Monitoramento em tempo real e soldagem assistida por IA para otimizar parâmetros dinamicamente.

Maior portabilidade e designs compactos para aplicações offshore com restrições de espaço.

Expansão para a fabricação aditiva com soldagem híbrida para componentes marítimos de última geração.

Esses avanços consolidarão ainda mais as máquinas de soldagem orbital como um pilar da construção de alta qualidade, eficiente e segura nesses setores.

As máquinas de soldagem orbital tornaram-se indispensáveis na engenharia offshore e na construção naval devido à sua precisão, consistência e adaptabilidade. De dutos submarinos e vasos de pressão a cascos de navios e redes complexas de tubulação, essas máquinas aprimoram a qualidade, reduzem os riscos e aumentam a eficiência. À medida que as demandas da indústria por segurança, desempenho e conformidade ambiental crescem, a tecnologia de soldagem orbital continuará a desempenhar um papel fundamental, possibilitando a construção de infraestrutura marítima e offshore durável e confiável.

Ao adotar a soldagem orbital, as empresas de engenharia offshore e construção naval podem garantir soldas duradouras e de alta qualidade, reduzir os riscos operacionais e manter a conformidade com as normas internacionais. O futuro promete uma integração ainda maior de automação e inteligência, expandindo ainda mais as aplicações e os benefícios da soldagem orbital nesses setores críticos.

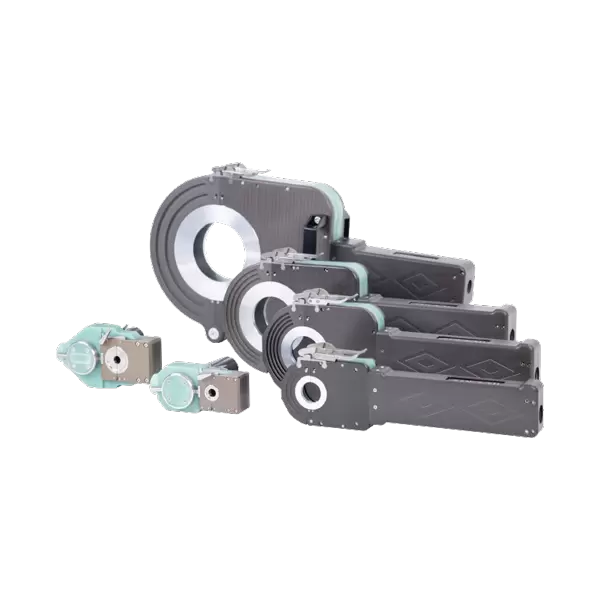

A NODHA, como fornecedora profissional de soluções avançadas de soldagem, especializa-se no fornecimento de soldagem de alta precisão para construção naval e sistemas automatizados de soldagem de tubulações. Nossas máquinas de soldagem orbital são amplamente utilizadas no setor de soldagem da indústria naval, garantindo juntas consistentes e sem defeitos para redes de tubulação complexas e estruturas submarinas. Com foco em qualidade, eficiência e segurança, a NODHA apoia plataformas offshore, embarcações navais e projetos de dutos submarinos, ajudando os engenheiros a obter soldas confiáveis e duradouras em ambientes exigentes.