Com o rápido desenvolvimento da indústria de semicondutores, desde a fabricação de wafers até a embalagem e os testes, os requisitos de precisão, limpeza e confiabilidade dos equipamentos de produção estão se tornando cada vez mais rigorosos. Nesse contexto, a precisão e a consistência do processo de soldagem tornaram-se um aspecto crítico na fabricação de equipamentos para semicondutores. Os métodos tradicionais de soldagem manual são propensos a cordões de solda irregulares, respingos ou contaminação, mesmo sob exigências de alta precisão. As máquinas de soldagem orbital , com sua automação, alta precisão e repetibilidade, estão sendo amplamente utilizadas na indústria de semicondutores, tornando-se uma ferramenta importante para aprimorar a qualidade dos equipamentos e a eficiência da produção.

Os equipamentos de produção de semicondutores são caracterizados por alta precisão, alto nível de limpeza e estruturas complexas, o que impõe requisitos rigorosos ao processo de soldagem:

Soldagem de Alta Precisão: As inúmeras peças de aço inoxidável, liga de alumínio e ligas especiais utilizadas em equipamentos semicondutores exigem uma precisão extremamente alta nas juntas de solda. Desvios ou irregularidades nas juntas de solda afetam diretamente a precisão mecânica e de acondicionamento do equipamento.

Requisitos de ambiente limpo: Respingos, escória ou contaminação gasosa gerados durante o processo de soldagem podem impactar o ambiente de produção de semicondutores. Portanto, os equipamentos de soldagem devem ser capazes de realizar a soldagem sob condições de contaminação controladas.

Soldagem de estruturas complexas: Os equipamentos de fabricação de semicondutores contêm inúmeros tubos de precisão, válvulas, tanques e peças com formatos irregulares. O processo de soldagem deve garantir a integridade estrutural e a vedação.

Repetibilidade e estabilidade: Na produção em massa, cada solda deve manter a consistência para garantir o funcionamento confiável do equipamento e a facilidade de manutenção.

A soldagem manual tradicional tem dificuldades para atender a esses requisitos, especialmente em soldas de alta precisão, ambientes limpos e soldagem de estruturas complexas. Isso destaca as vantagens das máquinas de soldagem automatizadas de trilhos.

Na indústria de semicondutores, os produtos são minúsculos e estruturalmente precisos, exigindo uma qualidade de soldagem extremamente alta. Comparadas à soldagem manual tradicional e aos equipamentos de soldagem fixos, as máquinas de soldagem em trilho oferecem vantagens significativas:

Soldagem de Alta Precisão: A embalagem de semicondutores frequentemente envolve a conexão de componentes minúsculos, como terminais metálicos, suportes de chips e dissipadores de calor. As máquinas de soldagem por trilho, através de guias de precisão e sistemas CNC, alcançam precisão de posicionamento em nível micrométrico, garantindo a consistência da solda.

Automação e Alta Eficiência: As máquinas de soldagem sobre trilhos permitem a operação não tripulada, realizando soldagem contínua por meio de controle programável, o que melhora significativamente a eficiência da produção. Para linhas de produção de embalagens de semicondutores de alto volume, isso reduz os custos de mão de obra e minimiza erros humanos.

Impacto térmico mínimo: As máquinas de soldagem orbital que utilizam lasers ou feixes de elétrons concentram a fonte de calor, reduzindo significativamente o impacto térmico sobre os componentes sensíveis ao redor e evitando danos ao chip ou deformação do material — um requisito fundamental na indústria de semicondutores.

Rastreabilidade e Monitoramento da Qualidade: As máquinas de soldagem orbital registram parâmetros para cada solda, incluindo potência, velocidade, tempo e trajetória. Combinado com um sistema de inspeção por visão, obtém-se a rastreabilidade dos dados de soldagem, aprimorando a gestão da qualidade do produto.

Diversas adaptações de processo: As máquinas de soldagem orbital podem se adaptar aos requisitos de soldagem de diferentes materiais (como cobre, alumínio, tungstênio, etc.), espessuras e estruturas, atendendo às diversas necessidades de encapsulamento de chips, soldagem de dispositivos de potência e soldagem de dissipadores de calor na indústria de semicondutores.

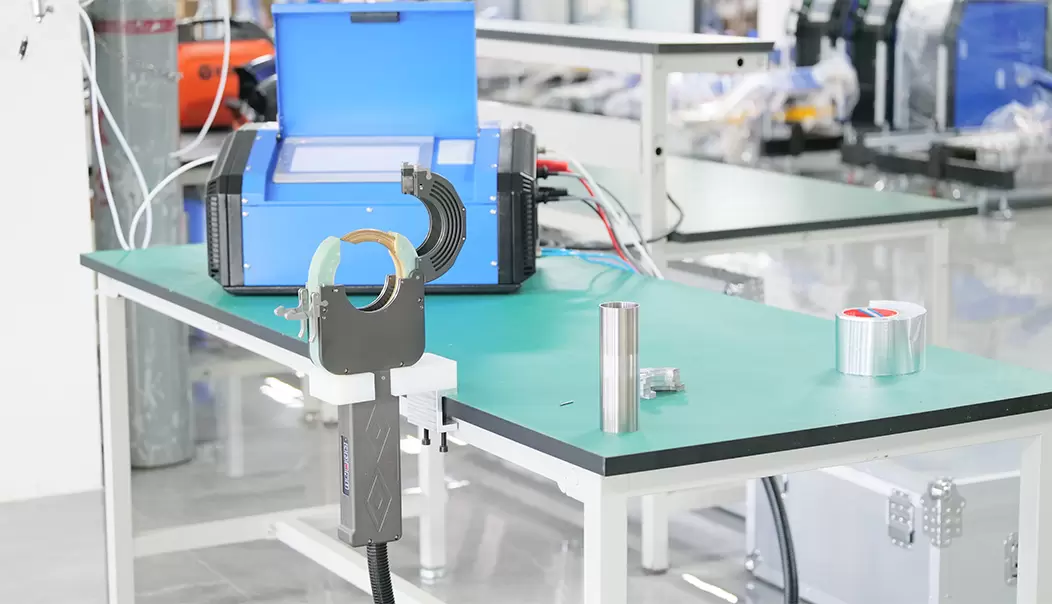

3.1 Soldagem de Tubos de Aço Inoxidável: Na produção de semicondutores, tubos limpos são usados para transportar gases, líquidos ou produtos químicos. Os tubos de aço inoxidável têm diâmetros pequenos e paredes finas, exigindo soldas lisas e sem vazamentos. As máquinas de soldagem orbital podem mover automaticamente a tocha de soldagem ao longo do eixo do tubo, obtendo soldas precisas em linhas retas ou circulares, melhorando significativamente a eficiência e a qualidade da solda.

3.2 Soldagem em Câmara de Vácuo: As câmaras de vácuo em equipamentos semicondutores exigem alto desempenho de vedação. A soldagem manual tradicional é propensa a microfissuras ou poros, enquanto as máquinas de soldagem por esteira podem controlar com precisão a velocidade e a corrente de soldagem, obtendo soldas uniformes e sem porosidade e garantindo que a cavidade permaneça em estado de vácuo por períodos prolongados.

3.3 Soldagem de Componentes de Precisão

Os equipamentos para semicondutores incluem componentes de precisão em aço inoxidável, como válvulas, reatores e invólucros de sensores. Esses componentes possuem dimensões complexas e são altamente sensíveis à suavidade da solda e às zonas afetadas pelo calor. As máquinas de soldagem por trilho, por meio de sistemas de controle programáveis, podem ajustar de forma flexível os percursos, ângulos e parâmetros de soldagem para obter soldagem de alta precisão em geometrias complexas.

Apesar das vantagens significativas das máquinas de soldagem de trilhas, sua aplicação na indústria de semicondutores também enfrenta alguns desafios:

Alto custo do equipamento: A integração de sistemas de trilhos de alta precisão, cabeçotes de soldagem a laser e sistemas de monitoramento em circuito fechado resulta em um investimento substancial em máquinas de soldagem de trilhos, o que pode representar uma barreira de entrada para pequenas empresas.

Otimização complexa de parâmetros de soldagem: Materiais, espessuras e estruturas de embalagem diferentes exigem ajustes precisos na potência, velocidade e trajetória da soldagem, o que leva a longos ciclos de otimização de parâmetros.

Altos requisitos ambientais: A indústria de semicondutores possui requisitos de limpeza extremamente elevados. As máquinas de soldagem de trilhas devem operar em um ambiente livre de poeira; caso contrário, podem ocorrer defeitos de soldagem ou contaminação da superfície do chip.

Requisitos profissionais para manutenção e operação: Devido à alta precisão das máquinas de soldagem orbital, o pessoal de manutenção e operação deve possuir habilidades profissionais; caso contrário, a vida útil do equipamento e a qualidade da soldagem podem ser afetadas.

As máquinas de soldagem orbital, com suas vantagens de alta precisão, alta eficiência, baixo impacto térmico e automação, desempenham um papel cada vez mais importante na embalagem de chips, soldagem de dispositivos de potência, gerenciamento térmico e soldagem de microdispositivos na indústria de semicondutores.

Para as empresas de fabricação de semicondutores, a introdução adequada de máquinas de soldagem orbital pode não apenas melhorar a eficiência da produção e a qualidade do produto, mas também lançar uma base sólida para a futura embalagem de alta precisão e fabricação de chips de ponta.

A NODHA, distribuidora profissional de máquinas de solda orbital, está comprometida em fornecer soluções de soldagem automatizadas, eficientes e confiáveis para os setores de semicondutores, processamento de alimentos, química e manufatura de alta precisão. A empresa não apenas fornece equipamentos avançados de soldagem orbital, mas também oferece serviços completos, incluindo seleção de equipamentos, instalação e comissionamento, treinamento operacional e manutenção pós-venda, garantindo que os clientes alcancem soldagem de alta precisão, eficiência estável e resultados de solda de alta qualidade em seus processos de produção. Com vasta experiência no setor e suporte técnico especializado, a NODHA se tornou uma parceira confiável para muitas empresas na área de soldagem ferroviária.