A soldagem de tubos de paredes finas sempre representou um desafio para fabricantes de diversos setores. A combinação de pequenos diâmetros, espessura de parede delicada e requisitos de alta precisão torna os métodos de soldagem tradicionais ineficientes, propensos a erros e dispendiosos. É aí que entra a máquina de soldagem orbital — uma tecnologia que transformou fundamentalmente a maneira como os tubos de paredes finas são soldados, oferecendo precisão, eficiência e confiabilidade incomparáveis.

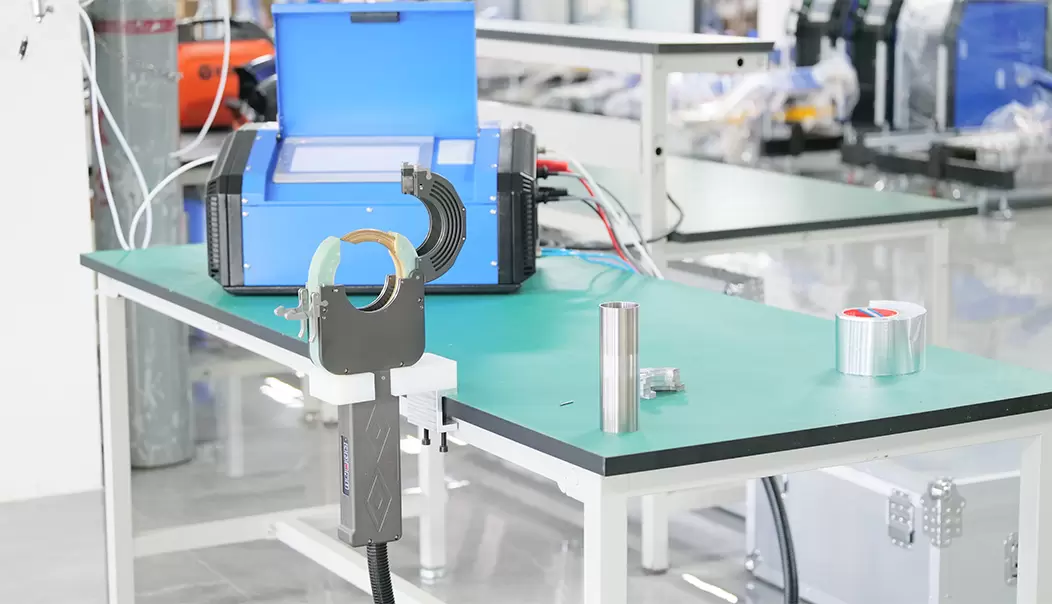

A soldagem orbital é um processo especializado no qual o arco de soldagem gira mecanicamente em torno de uma peça de trabalho estacionária, geralmente um tubo. Ao contrário da soldagem manual, o movimento do arco de soldagem é controlado por uma máquina pré-programada, o que permite soldas consistentes e repetíveis com mínima intervenção humana. O núcleo deste sistema é a fonte de energia para soldagem orbital, como o modelo digital avançado P200, que proporciona controle preciso sobre a corrente, a velocidade de rotação e o gás de proteção, garantindo a qualidade ideal da solda.

Tubos de paredes finas, comumente usados em indústrias como processamento químico, farmacêutica, produção de alimentos e semicondutores, apresentam diversos desafios únicos:

Sensibilidade à espessura da parede: Paredes finas são propensas a perfurações, empenamentos e deformações sob calor excessivo. Os métodos de soldagem manual geralmente não possuem a precisão necessária para proteger esses tubos delicados.

Problemas de consistência: Obter soldas uniformes em todas as posições manualmente é difícil, o que leva a uma qualidade inconsistente e a um aumento nas taxas de rejeição.

Processos demorados: A soldagem manual de tubos de paredes finas exige operadores altamente qualificados e uma execução lenta e cuidadosa, o que pode atrasar as linhas de produção.

As máquinas de soldagem orbital abordam diretamente esses desafios por meio de automação, controle preciso de parâmetros e programação inteligente.

Uma das vantagens mais significativas das máquinas de soldagem orbital é a precisão incomparável. A fonte de energia digital para soldagem orbital P200, por exemplo, permite o controle exato da corrente de soldagem, da velocidade de rotação e do fluxo de gás de proteção. Esses parâmetros podem ser armazenados e recuperados por meio de uma interface digital, criando uma biblioteca de programas de soldagem para diferentes diâmetros de tubo e espessuras de parede. Isso garante soldas consistentes sempre, reduzindo erros humanos e minimizando o desperdício.

A soldagem tradicional muitas vezes exige que os operadores calculem manualmente as configurações com base no diâmetro do tubo, na espessura da parede e no tipo de material. As modernas máquinas de soldagem orbital automatizam esse processo. Utilizando bibliotecas de parâmetros integradas, a máquina pode calcular automaticamente os parâmetros ideais de soldagem, incluindo aporte térmico, velocidade de deslocamento e fluxo de gás. Isso não só economiza tempo, como também permite que operadores com menos experiência realizem soldas de nível profissional.

Tubos de paredes finas são frequentemente instalados em geometrias complexas, exigindo soldagem em posições horizontais, verticais ou até mesmo sobre a cabeça. As máquinas de soldagem orbital são projetadas para soldagem em todas as posições, permitindo que o arco gire ao redor do tubo de forma contínua. Isso elimina a necessidade de múltiplas configurações e reposicionamentos, melhorando significativamente a eficiência da produção.

Mesmo com programação precisa, certas soldas podem exigir ajustes finos. As máquinas de solda orbital avançadas oferecem controle em tempo real da corrente e da velocidade, permitindo que os operadores façam ajustes durante o processo de soldagem. Essa flexibilidade é crucial ao soldar materiais delicados ou ao atender aos rigorosos padrões da indústria.

A garantia da qualidade é fundamental em setores como o farmacêutico e o de fabricação de semicondutores, onde defeitos de soldagem podem comprometer a segurança e o desempenho. As máquinas de soldagem orbital são equipadas com sistemas de detecção de falhas que monitoram o fluxo de água, o gás de proteção e os parâmetros elétricos. Quando ocorre uma falha, o sistema alerta imediatamente o operador e exibe a causa, garantindo uma resolução rápida e reduzindo o tempo de inatividade.

As modernas máquinas de soldagem orbital, como a P200, também suportam atualizações de software, atualizações via pen drive e programação offline. Isso significa que os operadores podem preparar programas de soldagem com antecedência, otimizar parâmetros remotamente e atualizar o software da máquina sem interromper a produção. Tais recursos tornam as máquinas de soldagem orbital altamente adaptáveis às necessidades de produção em constante evolução.

As máquinas de soldagem orbital são amplamente utilizadas em indústrias onde tubos de paredes finas são comuns:

Processamento Químico: Sistemas de tubulação de alta pureza exigem soldas consistentes e sem defeitos para evitar vazamentos e contaminação. A soldagem orbital garante qualidade repetível mesmo em longas redes de dutos.

Indústria farmacêutica: Ambientes de fabricação estéreis exigem soldas precisas com superfícies internas lisas para atender aos rigorosos padrões de higiene.

Indústria de Alimentos e Bebidas: Em linhas de produção, as tubulações devem ser soldadas sem frestas para evitar o acúmulo de bactérias. A soldagem orbital proporciona soldas lisas e de alta qualidade.

Semicondutores: Tubos extremamente finos e de pequeno diâmetro em equipamentos semicondutores exigem soldagem de precisão para manter a integridade do vácuo e evitar contaminação.

Trocadores de calor: Tubos com paredes finas exigem soldagem precisa e de alta velocidade para garantir eficiência térmica e integridade estrutural.

| Recurso | Máquina de Solda Orbital | Soldagem manual/tradicional |

|---|---|---|

| Precisão | Alto, controlado digitalmente | Variável, depende da habilidade do operador. |

| Repetibilidade | Soldas excelentes e consistentes. | Ruim, alta variabilidade |

| Eficiência | Produção automatizada e mais rápida | Lento, trabalhoso |

| Detecção de falhas | Em tempo real, integrado | Mínima, requer inspeção. |

| Segurança | Exposição reduzida do operador | Maior exposição a fumos e calor. |

À medida que as indústrias exigem maior precisão e eficiência, a tecnologia de soldagem orbital continua a evoluir. As tendências futuras incluem:

Integração de Inteligência Artificial: Programas de soldagem baseados em IA podem adaptar parâmetros em tempo real com base nas condições do tubo.

Análise avançada de dados: Coleta de dados de soldagem para monitoramento da qualidade e manutenção preditiva.

Integração de Robótica: Sistemas de soldagem orbital robótica totalmente automatizados para montagens complexas.

Práticas de soldagem sustentáveis: redução do consumo de energia e melhoria da eficiência no uso de recursos.

A máquina de soldagem orbital revolucionou verdadeiramente a soldagem de tubos de paredes finas. Combinando automação, precisão, ajustes em tempo real e programação inteligente, ela supera as limitações dos métodos de soldagem tradicionais. Indústrias como a de processamento químico, farmacêutica, alimentícia e de semicondutores agora dependem de máquinas de soldagem orbital para obter soldas de alta qualidade, eficientes e repetíveis.

Para fabricantes que buscam aumentar a produtividade, reduzir erros e garantir qualidade de solda consistente, investir em uma máquina de solda orbital deixou de ser uma opção e tornou-se uma necessidade. Com os avanços contínuos em controles digitais, inteligência artificial e robótica, a tecnologia de soldagem orbital está preparada para permanecer na vanguarda da inovação em soldagem industrial.