Na exigente indústria de petróleo e gás, precisão e confiabilidade não são opcionais — são essenciais. O setor depende fortemente de sistemas de tubulação robustos, componentes estruturais críticos e vasos de alta pressão. Nessas aplicações, a qualidade das soldas pode significar a diferença entre eficiência operacional e falha catastrófica. É aí que as máquinas de soldagem orbital entram em cena, oferecendo precisão, repetibilidade e segurança incomparáveis nas operações de soldagem.

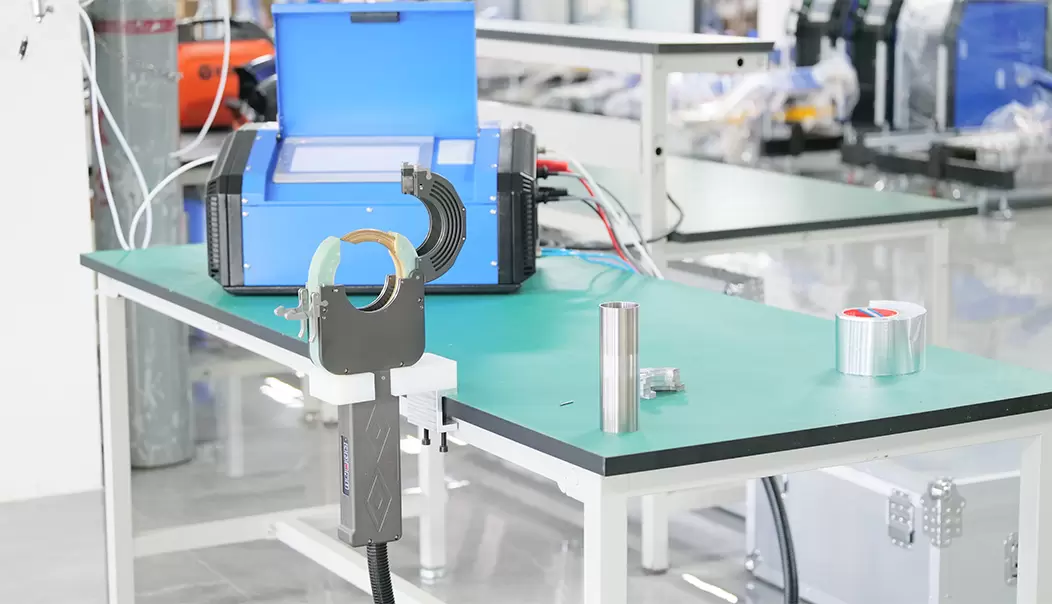

As máquinas de soldagem orbital são sistemas de soldagem automatizados projetados para girar uma tocha de soldagem em torno de um tubo ou cano estacionário, permitindo uma solda consistente e de alta qualidade. Ao contrário da soldagem manual tradicional, os sistemas de soldagem orbital reduzem o erro humano controlando automaticamente parâmetros críticos de soldagem, como velocidade, corrente e tensão. Essas máquinas podem ser usadas tanto para os processos de soldagem TIG (Tungsten Inert Gas) quanto MIG (Metal Inert Gas), sendo o TIG o mais comum em aplicações de precisão.

As principais características das máquinas de soldagem orbital incluem:

Rotação automática da tocha para soldas uniformes.

Parâmetros de soldagem programáveis para garantir consistência.

Controle de alta precisão adequado para tubos de paredes finas e juntas críticas.

A repetibilidade é essencial para a produção em massa ou para longas linhas de produção.

A indústria de petróleo e gás opera em condições extremas, incluindo alta pressão, ambientes corrosivos e temperaturas variáveis. Falhas de solda em dutos ou equipamentos de refinaria podem levar a vazamentos, riscos ambientais e paradas dispendiosas. A soldagem de precisão garante que cada junta atenda aos rigorosos padrões da indústria, como ASME, ISO e API.

Construção de Oleodutos: Oleodutos que transportam petróleo bruto, gás natural e produtos refinados exigem soldas consistentes ao longo de milhares de quilômetros. As máquinas de soldagem orbital proporcionam a uniformidade necessária para minimizar pontos fracos e possíveis vazamentos.

Equipamentos de refinaria: Vasos de alta pressão, trocadores de calor e tanques de armazenamento necessitam de soldas que suportem flutuações de temperatura e produtos químicos corrosivos. A soldagem orbital garante a integridade estrutural e a conformidade com as normas de segurança.

Plataformas offshore: As plataformas de perfuração e processamento offshore operam em ambientes marinhos hostis. A precisão da soldagem é crucial para dutos, risers e componentes estruturais expostos à água salgada e a altas tensões.

As máquinas de soldagem orbital alcançam penetração e perfis de cordão consistentes, reduzindo defeitos como porosidade, trincas e mordeduras. Essa consistência é crucial em aplicações de petróleo e gás, onde a falha de uma única solda pode ter consequências catastróficas.

A soldagem manual exige mão de obra especializada, que pode ser limitada e cara. As máquinas de soldagem orbital automatizam o processo, permitindo que os operadores se concentrem no monitoramento e no controle de qualidade. Isso resulta em ciclos de produção mais rápidos e custos de mão de obra mais baixos.

A soldagem em instalações de petróleo e gás frequentemente envolve espaços confinados, sistemas de alta pressão e ambientes perigosos. Ao automatizar a soldagem, as máquinas orbitais reduzem o risco de exposição humana ao calor, fumos e potenciais acidentes.

As máquinas de soldagem orbital podem ser programadas para atender a normas rigorosas, como a ASME Seção IX para vasos de pressão ou a API 1104 para soldagem de dutos. Isso garante que cada solda atenda aos requisitos regulamentares, reduzindo o risco de reprovação em inspeções.

Os projetos de petróleo e gás frequentemente abrangem várias instalações ou locais. O uso de máquinas de soldagem orbital padronizadas permite que as empresas mantenham uma qualidade de solda consistente em diferentes locais, facilitando a manutenção e a inspeção.

As máquinas de cabeçote único são adequadas para tubos de diâmetro menor e aplicações de soldagem simples. Elas oferecem controle preciso e são mais fáceis de transportar e configurar, tornando-as ideais para trabalhos de manutenção ou reparo em refinarias e plataformas offshore.

Os sistemas de cabeçote duplo são projetados para tubos de maior diâmetro e tarefas de soldagem de alto volume. Eles podem soldar simultaneamente a partir de dois lados, aumentando a eficiência e reduzindo o tempo total de soldagem. Essas máquinas são frequentemente utilizadas em projetos de construção de dutos, onde tubos de grande diâmetro são comuns.

A portabilidade é crucial para soldagem em campo em campos petrolíferos remotos ou plataformas offshore. As máquinas de solda orbital portáteis são leves, fáceis de montar e podem operar no local com infraestrutura mínima.

Para fábricas de grande escala, os sistemas automatizados de soldagem orbital CNC integram robótica e controle computadorizado para máxima precisão. Esses sistemas podem armazenar programas de soldagem, monitorar parâmetros do processo e realizar ajustes em tempo real, garantindo soldas repetíveis e sem defeitos.

Embora as máquinas de soldagem orbital ofereçam inúmeros benefícios, as empresas de petróleo e gás devem considerar diversos fatores antes da implementação:

Investimento inicial: Máquinas de soldagem orbital de alta qualidade podem ser caras, embora o retorno do investimento a longo prazo geralmente justifique o custo devido à redução de defeitos e à economia de mão de obra.

Treinamento de operadores: Técnicos qualificados ainda são necessários para programar, monitorar e realizar a manutenção das máquinas. O treinamento adequado garante o desempenho ideal.

Compatibilidade de materiais: Materiais diferentes, como aço inoxidável, aço carbono e ligas de níquel, exigem programas de soldagem específicos para alcançar resultados perfeitos.

Preparação da Tubulação: O alinhamento e a limpeza precisos da tubulação são essenciais para garantir soldas de alta qualidade, especialmente em tubulações de paredes finas ou de alta pressão.

A manutenção e a calibração regulares são essenciais para garantir o funcionamento confiável das máquinas de soldagem orbital:

Limpeza de rotina: Remova escória, poeira e detritos da tocha de soldagem e do sistema de fixação.

Verificação de parâmetros: Verifique regularmente a corrente, a tensão e a velocidade de rotação para manter a precisão.

Inspeção de componentes: Inspecione motores, engrenagens e cabos quanto a desgaste ou danos.

Atualizações de software: Mantenha o software de controle atualizado para aproveitar os algoritmos de soldagem e os recursos de segurança mais recentes.

Na indústria de petróleo e gás, a importância da soldagem de precisão é inegável. As máquinas de soldagem orbital oferecem precisão, repetibilidade e segurança incomparáveis, tornando-se ferramentas indispensáveis para oleodutos, refinarias e plataformas offshore modernas. Ao automatizar o processo de soldagem, as empresas podem alcançar qualidade de solda consistente, melhorar a eficiência operacional e garantir a conformidade com os rigorosos padrões da indústria.

Para qualquer operação de petróleo e gás que busque reduzir defeitos, aumentar a produtividade e manter a segurança, investir em máquinas de soldagem orbital não é apenas uma escolha, mas uma necessidade.

A NODHA, como fornecedora profissional de máquinas de soldagem orbital, está comprometida em fornecer soluções de soldagem de alta precisão para a indústria de petróleo e gás. Com tecnologia de automação avançada e rigoroso controle de qualidade, os equipamentos da NODHA não apenas garantem a consistência da soldagem em dutos e equipamentos de alta pressão, mas também melhoram significativamente a eficiência e a segurança da produção, oferecendo um forte suporte para que os clientes alcancem operações de soldagem confiáveis e eficientes em condições de trabalho complexas.